3D列印在航空航天領域應用優勢

作為第三次工業革命製造領域的典型代表技術,3D列印的發展時刻受到各界的廣泛關注。而金屬高性能積層製造技術(金屬3D列印技術)被行內專家視為3D列印領域高難度、高標準的發展分支,在工業製造中有著舉足輕重的地位。現如今,世界各國工業製造企業都在大力研發金屬積層製造技術,尤其是航空航天製造企業,更是不惜耗費大量財力、物力加大研發力度,以確保自己的技術領先優勢。

在美國製造業回歸戰略以及德國工業4.0的背景之下,國際環境也為3D列印提供了其成長不可或缺的營養。不管是美國新成立的國家積層製造中心,還是英國技術戰略委員會,都將航空航天作為積層製造技術的首要應用領域。而在2012年10月,原中國科學院院長,全國人大委員會副委員長路甬祥曾明確表示,中國的3D技術也將首先應用於航空航天領域。

縮短新型航空航天裝備的研發週期

航空航天技術是國防實力的象徵,也是國家政治的體現形式,世界各國之間競爭異常激烈。因此,各國都想試圖以更快的速度研發出更新的武器裝備,使自己在國防領域處於不敗之地。而金屬3D打印技術讓高性能金屬零部件,尤其是高性能大結構件的製造流程大為縮短。無需研發零件製造過程中使用的模具,這將極大的縮短產品研發製造週期。

國防大學軍事後勤與軍事科技裝備教研部教授李大光表示上世紀八九十年代,要研發新一代戰鬥機至少要花10-20年的時間,由於3D列印技術最突出的優點是無需機械加工或任何模具,就能直接從計算機圖形數據中生成任何形狀的零件,所以如果借助3D列印技術及其他信息技術,最少只需3年時間就能研製出一款新戰鬥機。加之該技術的高柔性,高性能靈活製造特點,以及對複雜零件的自由快速成型,金屬3D列印將在航空航天領域大放異彩,為國防裝備的製造提供強有力的技術支撐。

國產大飛機C919上的中央翼緣條零件是金屬3D列印技術的在航空領域的應用典型。此結構件長3米多,是國際上金屬3D列印出最長的航空結構件。如果採用傳統製造方法,此零件需要超大噸位的壓力機鍛造而成,不但費時費力,而且浪費原材料,目前國內還沒有能夠生產這種大型結構件的設備。

所以,要想保證飛機研發進程及安全性,我們必須向國外訂購此零件,且從訂貨到裝機使用周期長達2年多時間,這嚴重阻礙了飛機的研發進度。採用金屬3D列印技術列印出的中央翼緣條,其研製時間緊一個月左右,其結構強度達到甚至超過了鍛件使用標準,完全符合航空使用標準。金屬3D列印技術的使用在很大程度上縮短我國大飛機的研製,讓研製工作得以順利進行。

而這僅是金屬3D列印技術應用在航空航天領域的一個縮影而已。

提高材料的利用率,節約昂貴的戰略材料,降低製造成本

航空航天製造領域大多都是在使用價格昂貴的戰略材料,比如像鈦合金、鎳基高溫合金等難加工的金屬材料。傳統製造方法對材料的使用率很低,一般不會大於10%,甚至僅為2%-5%。材料的極大浪費也就意味著機械加工的程序複雜,生產時間週期長。如果是那些難加工的技術零件,加工週期會大幅度增加,製造週期明顯延長,從而造成製造成本的增加。

金屬3D列印技術作為一種近淨成型技術,只需進行少量的後續處理即可投入使用,材料的使用率達到了60%,有時甚至是達到了90%以上。這不僅降低了製造成本,節約了原材料,更是符合國家提出的可持續發展戰略。

2014年在中國科學院一個專題討論會上,北航王華明教授曾表示,中國現在僅需55天就可以打印出C919飛機駕駛艙玻璃窗框架。王華明還說,歐洲一家飛機製造公司表示,他們生產同樣的東西至少要2年,光做模具就要花200萬美元,而中國採用3D打印技術不僅縮短了生產週期,提高了效率,而且節省了原材料,極大地降低了生產成本。

優化零件結構,減輕重量,減少應力集中,增加使用壽命

對於航空航天武器裝備而言,減重是其永恆不變的主題。不僅可以增加飛行裝備在飛行過程中的靈活度,而且增加載重量,節省燃油,降低飛行成本。但是傳統的製造方法已經將零件減重發揮到了極致,再想進一步發揮餘力,已經不太現實。

但是3D技術的應用可以優化複雜零部件的結構,在保證性能的前提下,將復雜結構經變換重新設計成簡單結構,從而起到減輕重量的效果。而且通過優化零件結構,能使零件的應力呈現出最合理化的分佈,減少疲勞裂紋產生的危險,從而增加使用壽命。通過合理複雜的內流道結構實現溫度的控制,使設計與材料的使用達到最優化,或者通過材料的複合實現零件不同部位的任意自由成型,以滿足使用標準。

戰機的起落架是承受高載荷,高衝擊的關鍵部位,這就需要零件具有高強度,高的抗衝擊能力。美國F16戰機上使用3D技術製造的起落架,不僅滿足使用標準,而且平均壽命是原來的2.5倍。

零件的修復成型

金屬3D列印技術除用於生產製造之外,其在金屬高性能零件修復方面的應用價值絕不低於其製造本身。就目前情況而言,金屬3D列印技術在修復成形方面所表現出的潛力甚至是高於其製造本身。

以高性能整體渦輪葉盤零件為例,當盤上的某一葉片受損,則整個渦輪葉盤將報廢,直接經濟損失價值在百萬之上。較之前,這種損失可能不可挽回,令人心痛,但是基於3D列印逐層製造的特點,我們只需將受損的葉片看作是一種特殊的基材,在受損部位進行激光立體成形,就可以恢復零件形狀,且性能滿足使用要求,甚至是高於基材的使用性能。由於3D列印過程中的可控性,其修復帶來的負面影響很有限。

事實上,3D列印製造的零部件更容易得到修復,匹配性更佳。相較於其他製造技術,在3D修復過程中,由於製造工藝和修復參數的差距,很難使修復區和在組織、成分以及性能上保持一致性。但是在修復3D成型的零件時就不會存在這種問題了。修復過程可以看作是積層製造過程的延續,修復區與基材可以達到最優的匹配。這就實現了零件製造過程的良性循環,低成本製造+低成本修復=高經濟效益。

與傳統製造技術相配合,互通互補

傳統製造技術適用於大批量成形產品的生產,而3D列印技術則更適合個性化或者精細化結構產品的製造。將3D列印技術和傳統製造技術相結合,各取所長,充分發揮各自的優勢,使製造技術發揮更大的威力。

例如說,對於表面要求高質量性能,但中心要求性能一般的零件而言,可以使用傳統製造技術生產出中心形狀的零件,然後使用激光立體成型技術在這些中心零件上直接成型表面零件,這樣就生出了表面性能高,中心要求一般的零件,節省了工藝的複雜程度,減少了生產流程。這種互補的生產組合,在零部件的生產製造中具有重要的實際應用價值。

對於外部結構簡單,但是內部結構複雜的零部件,其採用傳統製造技術製造內部複雜結構時,過程繁瑣,後續加工複雜這就造成了生產成本,延長了生產週期。採用外部使用傳統製造技術而內部採用3D列印技術直接成型,這樣只需少量後續工序就可完成產品的製造,這縮短了生產週期,降低了成本,發揮出傳統技術和新技術的完美匹配製造的結合,實現了互通互補。

航空航天作為3D列印技術的首要應用領域,其技術優勢明顯,但是這絕不是意味著金屬3D列印是無所不能的,在實際生產中,其技術應用還有很多亟待決絕的問題。比如目前3D列印還無法適應大規模生產,滿足不了高精度需求,無法實現高效率製造等。而且,制約3D列印發展的一個關鍵因素就是其設備成本的居高不下,大多數民用領域還無法承擔起如此高昂的設備製造成本。但是隨著材料技術,計算機技術以及激光技術的不斷發展,製造成本將會不斷降低,滿足製造業對生產成本的承受能力,屆時,3D列印將會在製造領域綻放屬於它的光芒。

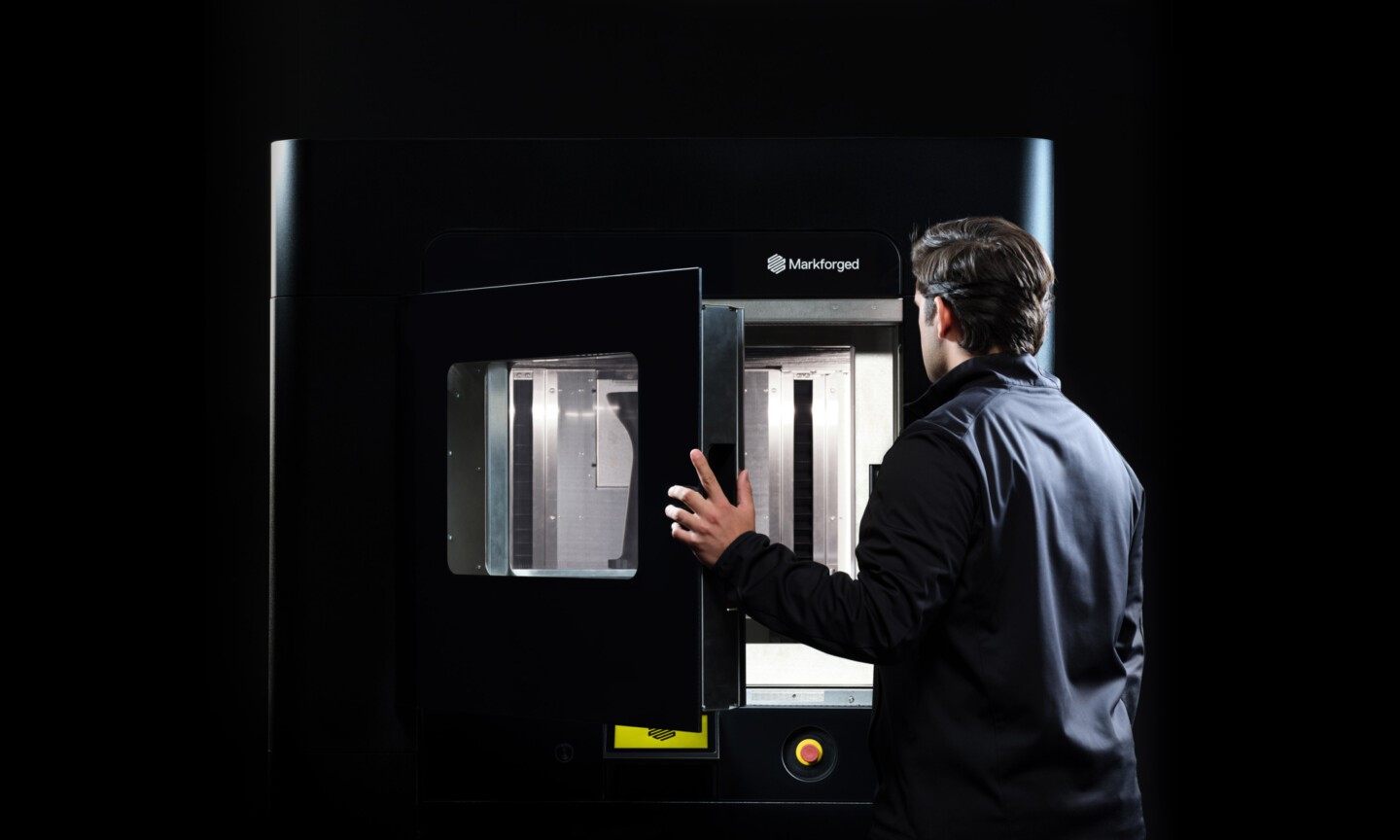

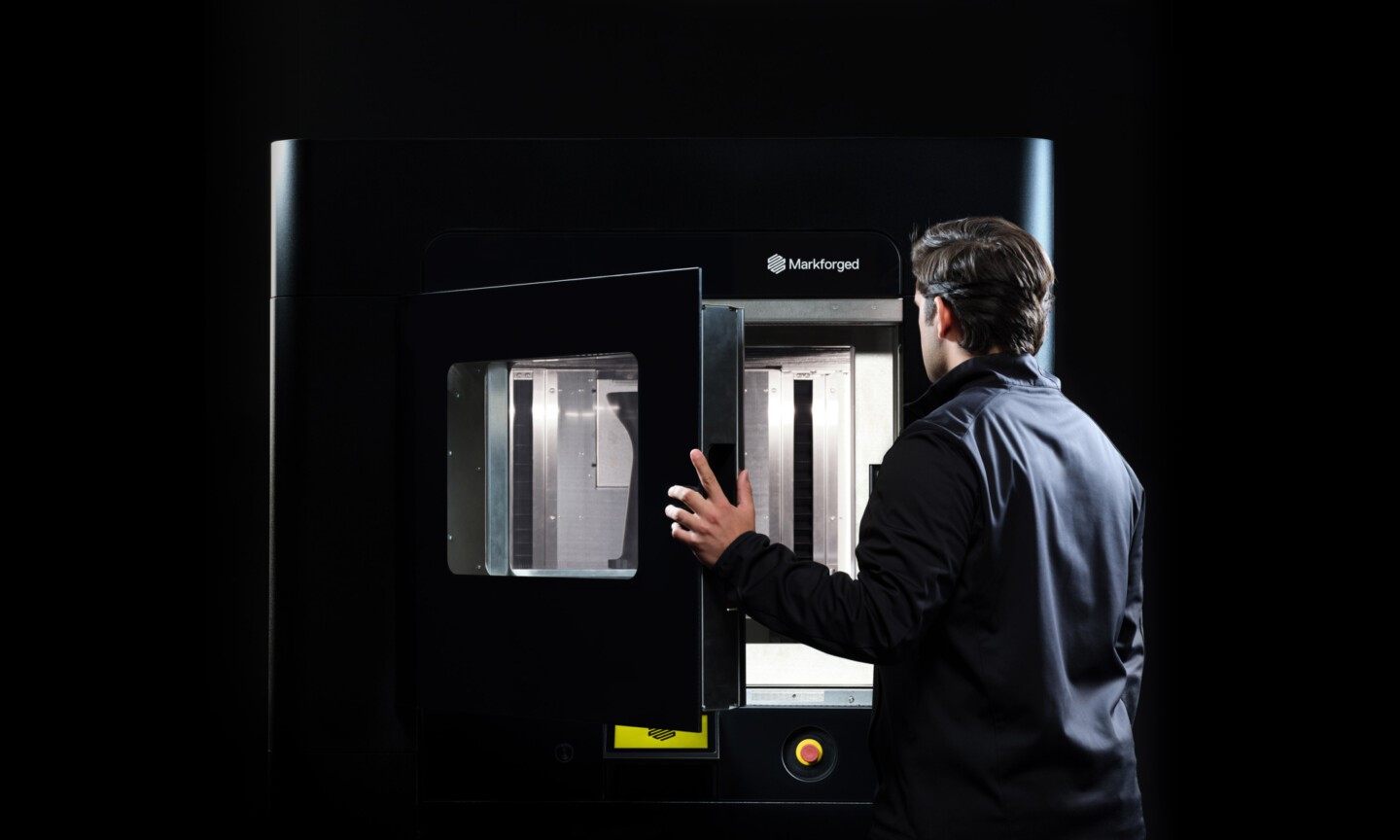

本公司也有非常多的設備可以在航空航天應用,像是Markforged的FX20以及UnionTech聯泰的Lite 600可以支援,大型的物件都可以非常完整的列印出來給客戶評估,想要詳細的了解設備的資訊可以洽詢實威國際的業務人員,可安排時間做產品展示。

Markforged FX20

聯泰 Lite 600