Vestas簡介

Vestas是全球風力發電領域的領導者。Vestas在86個國家擁有超過151千兆瓦(GW)的風力渦輪機,他們安裝的風力發電量已遠遠超過競爭對手。

在替代能源技術方面,風力渦輪機是最容易識別的。它們聳立於137-259公尺的高度,旋轉直徑在109-236公尺之間,在它周圍的環境都成了它的領空,通常在數公里都能看到了。如果您曾經見過風力渦輪機,那麼它很可能就是Vestas製造的。

Vestas創立於二戰後的丹麥,是一家小型家庭經營的製造商。多年來,該公司為輕型卡車製造和供應液壓系統。在1970年代,它開始研發替代能源的解決方案,並於1979年完成了第一台商業用風力渦輪機。自1989年以來,該公司專注於風力渦輪機的生產,並在全球設計、製造、安裝和服務風力渦輪機。今天,Vestas是世界上最大的陸上和海上風力渦輪機和風力渦輪機葉片製造商。該公司在丹麥設有總部、多個地區辦事處和全球15多間製造工廠。

挑戰

風力渦輪機是大型且昂貴的機器,必須以最少的停機時間運行,才能盡最大的效率輸出。這意味著在製造和安裝方面沒有出錯的餘地。因此,Vestas仰賴於其製造設施和安裝現場的多數檢測儀器。傳統上這些關鍵的工具是根據詳細的製造指示從世界各地的供應商採購而來的。完成的零件將被送到Vestas的各個站點,進行合規格性檢測,並在獲得批准後投入使用。不幸的是,當地製造商提供的一些最終零件並不是100%符合規格的,且沒有通過最終的檢驗。這導致影響交付和安裝的延遲。

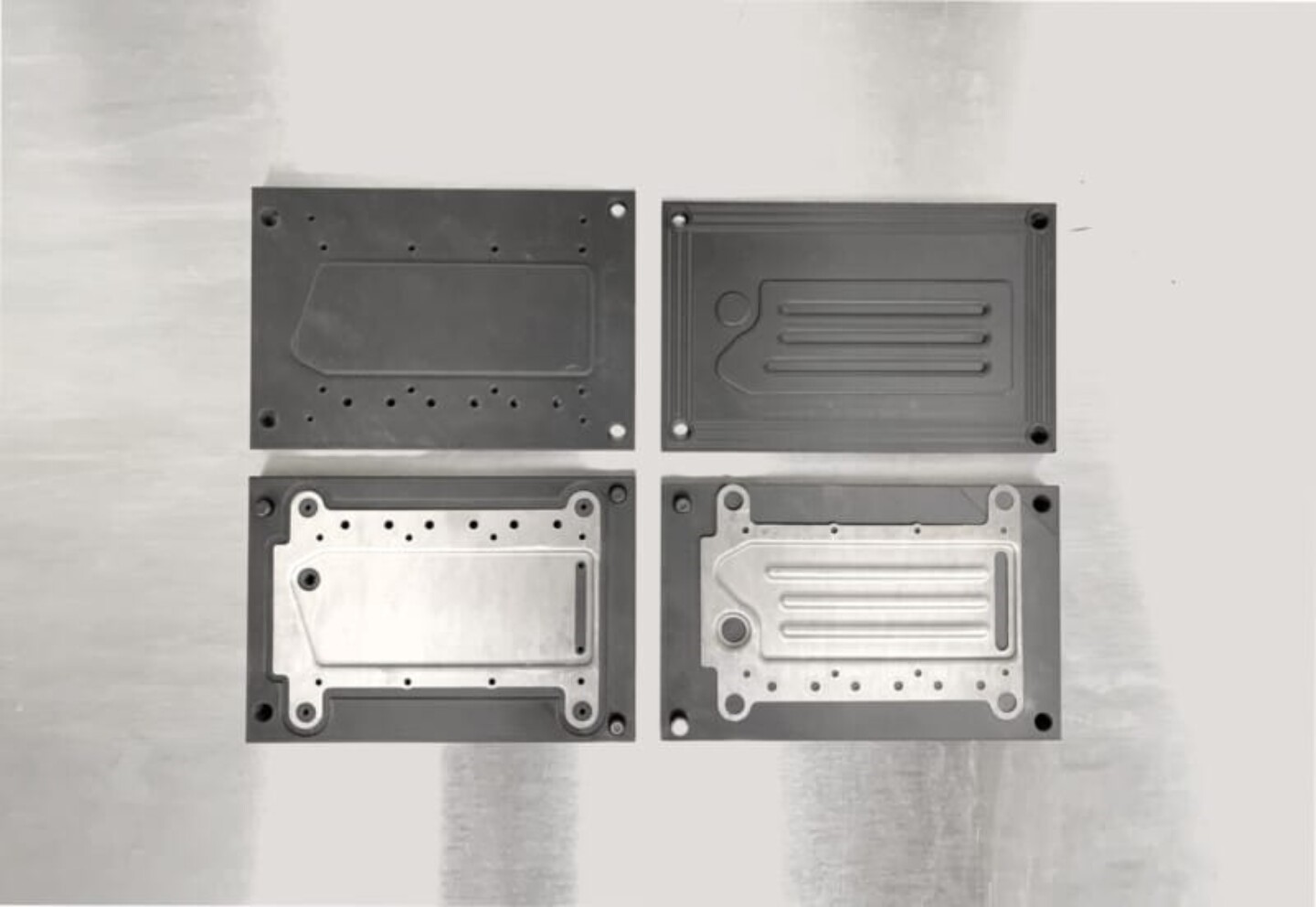

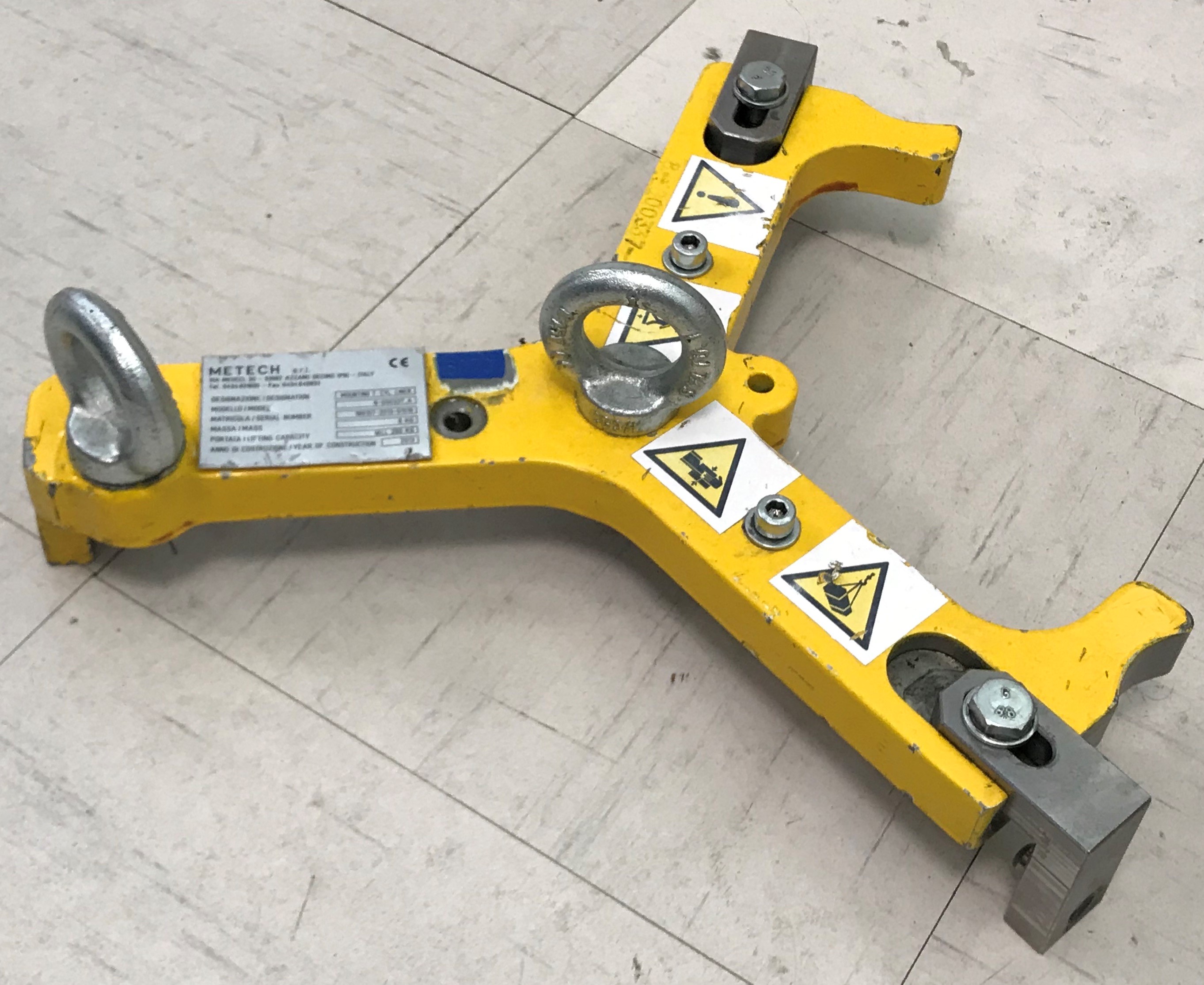

即使零件通過了專門的檢查過程,大多數都是使用耗時且昂貴的傳統加工方法和原材料製造的。以頂部中心(TC)標記工具為例。這些關鍵工具——Vestas用來標記渦輪葉片的根端以對齊螺距——通常需要大約五周的時間才能生產出來。更糟糕的是,由於加工設計的限制,Vestas團隊必須訂購多個版本的TC標示工具以適應各種葉片。或者,考慮設計用於減少雷擊損壞的避雷針接收器。這些接收器是透過減材製造的鋁製造的,需要至少12周的時間來生產。

<![]() 圖) Vestas TC 標記工具用於標示渦輪葉片的根端,以便在安裝過程中對齊螺距。

圖) Vestas TC 標記工具用於標示渦輪葉片的根端,以便在安裝過程中對齊螺距。

“Vestas將製造業民主化,將其交給我們最終用戶,同時保持集中的工程控制模式。”— Jeremy Haight,Vestas3D列印製造和先進理念部首席工程師

解決方案

Vestas團隊開始研究研發其整體製造過程的替代方法。使用Markforged基於雲端的AI驅動軟體Digital Forge 3D列印製造平台,該公司於2021年成功啟動了數據製造(Direct Digital Manufacturing)計劃。該計劃使製造流程擺脫了對外部供應商的依賴,並為協作提供了大量知識庫。

DDM計劃已經包括2000多個Vestas零件,這些零件已存儲在Markforged Eiger™的雲端數據資料庫中。這使Vestas在任何站點的員工(幾乎沒有3D列印製造的專業知識)都可以在各區工廠的X7™和Onyx One™3D列印機上快速搜索和列印任何數量的纖維3D列印複合材料零件。Vestas 3D列印製造和先進理念首席工程師Jeremy Haight表示:“我們的方法是終端到終端。我們向各個地區提供近乎實物的實物資料。這是我認為最接近任意門的東西。”多虧了Eiger™的資料庫,Vestas團隊知道他們將在世界任何地區立即得到一致並符合規格的零件,而無需在其全球設施中聘請供應商。這大大降低了運輸和貨運成本以及製造交貨的時間。

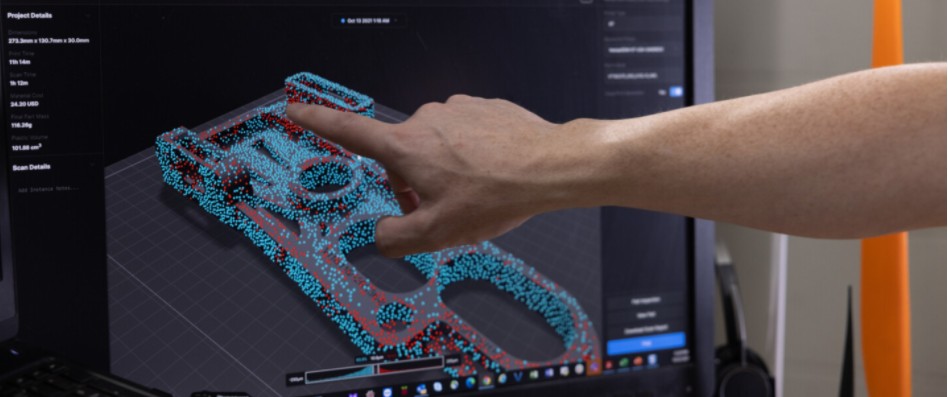

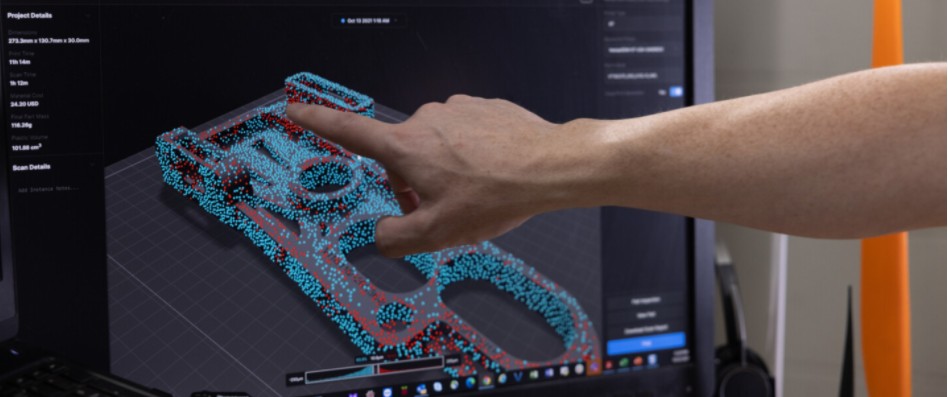

DDM工作原理的幾個例子可以透過上述的TC標記工具和避雷針接收器看到。以前需要數周和數千美元才能生產的TC標記工具,現在只需幾天就可以製造出來。由於該工具是使用纖維增強的Onyx這種耐用、輕質的尼龍混合材料列印,因此現在比以前的金屬零件輕85%。至於避雷針接收器,當地的葉片製造廠將能夠在需要時用3D列印銅生產它們。Vestas估計,一旦實施這項計畫,這些受體都將只需要大約兩天的時間來製造。最重要的是,Vestas團隊不再需要擔心這些或任何其他零件未能通過合規格性測試,因為它們是使用準確的數據規格按需求和自家內部列印的。此外,使用Markforged Blacksmith™的驗證工具的精確性,以進行過程檢查、分析和報告。

圖) Blacksmith™數位零件檢測可驗證TC標記工具的列印精度。

圖) Blacksmith™數位零件檢測可驗證TC標記工具的列印精度。

“我們之所以選擇Markforged,是因為他們最有能力提供我們實現DDM的願景所需的終端到終端的解決方案。”— Jeremy Haight,Vestas 3D列印製造和先進理念部首席工程師

圖) 用於風力渦輪機葉片的雷電尖端接收器的列印原型,以減少雷擊損壞。

未來展望

Vestas認為DDM對其整個公司的新產品開發以及工具和最終用途零件的可用性至關重要。2022年,該公司將開始在其葉片之外推出用於檢測量規工具的 DDM,以促進其所有23個製造地區的需求量規生產。Vestas還與Würth合作建立3D列印生態系統並管理使用The Digital Forge平台製造的資料庫存,以支持本地現場和其他供應商的維護、維修和運營(MRO)。

一旦初始部署完成,Vestas將把注意力轉向在其站點實施更深入的終端到終端流程。該公司正在使任何Vestas站點的個人作業更加容易掃描零件代碼或在其企業資產管理(EAM)和企業資源規劃(ERP)系統中搜索零件,並將其自動發送到正確的3D列印機。使用Blacksmith和Eiger Fleet™對使用者、列印機和零件檢查的集中控制,將確保高質量、高性能的工具和最終用途零件能夠完成他們設計的工作。Vestas透過越多內部3D列印製造實現,其產品進入市場的速度就越快,在此過程中節省的時間和金錢就越多。

Vestas AM 團隊的成員致力於確保工具和最終用途零件和性能達到標準的品質。

聯絡我們: https://swtc.com/zh-tw/about/contact

圖) Blacksmith™數位零件檢測可驗證TC標記工具的列印精度。

圖) Blacksmith™數位零件檢測可驗證TC標記工具的列印精度。