最新資訊

-

線上研討會|05/21(三)

與成功有約- 實威335與時俱進,攜手邁向AI新時代!邀請您報名參加05/21(三)免費線上研討會,本次研討會將帶您深入了解實威國際顧問式服務解決方案,點選圖示,即刻報名!

-

企業研發管理篇

企業研發管理篇實體研討會|6/13 台中、6/18 台南 、6/19 新竹、6/20 台北

企業轉型智造論壇邀請您參加6月-【2025達梭系統企業轉型智造論壇-企業研發管理篇】研討會。善用既有產品資料,深入推動設計協同與重複利用效益。立即點擊圖示,完成報名!

-

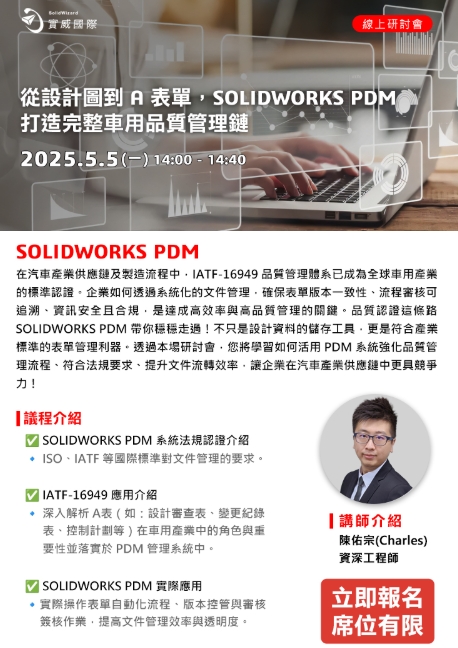

線上研討會|05/05(一)

從設計圖到 A 表單

SOLIDWORKS PDM 打造完整車用品質管理鏈!邀請您報名參加05/05(一)免費線上研討會 您知道SOLIDWORKS PDM 不只是設計資料的儲存工具,更是 符合產業標準的表單管理利器 嗎 ? 透過本場研討會,您將學習如何活用 PDM 系統強化品質管理流程、符合法規要求、提升文件流轉效率,讓企業在汽車產業供應鏈中更具競爭力!

-

線上研討會|04/30(三)

提升塑膠件品質

從SOLIDWORKS Plastics模擬開始!邀請您報名參加04/30(三)免費線上研討會透過 實際案例分析與模擬演示,我們將示範如何運用 SOLIDWORKS Plastics 分析 多穴模具設計、填充平衡 與 變形控制 等關鍵技術,點選圖示,即刻報名!

-

新聞|惠特科技 SOLIDWORKS PDM專案正式啟動!

惠特科技成立於2000年,為全球知名的LED點測整合設備商。近年來,除了持續深耕Mini/MicroLED測試與製程相關設備外,公司更積極拓展應用於光通訊、感測、車用等領域的設備開發,為因應市場擴張與產品線多元發展,惠特科技選擇導入 SOLIDWORKS PDM來管理INVENTOR圖檔及EC設變單電子簽核等相關部門表單,以提升研發與製造流程的數位化管理,確保企業運營效率與市場競爭力。

-

應用案例|包裝材料業的未來:RAIKU 採用 SOLIDWORKS,為地球設計永續解決方案!

填寫您的基本資料,免費觀看成功案例影片。欲了解SOLIDWORKS軟體如何幫助企業實現成本控管、促進永續循環經濟,請與實威國際聯繫。

-

應用案例|Coit and Hewes 驚人轉型:看SOLIDWORKS如何幫助企業爆發性成長!

填寫您的基本資料,免費下載成功案例影片。欲了解3DEXPERIENCE平台詳細解決方案,請與實威國際聯繫。

-

應用案例|ERIKS 如何利用 DraftSight 和 3DEXPERIENCE 平台管理超過 50 萬份圖紙

填寫您的基本資料,免費下載成功案例文章。欲了解如何利用DraftSight 幫助企業,請與實威國際聯繫。

新聞動態

-

新聞稿

新聞稿實威 助大同導入ENOVIA PLM系統

實威國際(8416)助大同股份有限公司導入ENOVIA PLM系統,聚焦研發端設計協同與製造端的數據統一,實現從產品設計到生產落地的全流程整合。

-

新聞稿

新聞稿達梭系統強化AURA虛擬助手,以生成式AI加速產業數位轉型

達梭系統SOLIDWORKS在2025年度3DEXPERIENCE World大會上,重磅推出全球首款工業級虛擬助手「AURA」,結合生成式AI技術,徹底顛覆企業從產品設計到製造的流程。

-

新聞稿

新聞稿AI帶動半導體與智慧製造的未來方向:機器人產業的革新力量

實威國際股份有限公司(8416)於12/17舉行法人說明會,對外說明2024年營運概況及經營績效。面對人工智慧快速崛起、數位轉型、地緣政治變化種種挑戰,不僅要進行產業創新,半導體和智慧製造無疑是最受矚目的領域之一。而這兩個領域的革新中,多功能機器人、無人載具是未來重點發展產業。

-

新聞稿

新聞稿實威國際 x 天承精密鍛壓 SOLIDWORKS PDM專案正式啟動!

天承精密鍛壓長期專注於鋁合金材料特性、模具設計、製程設計與鋁合金熱處理的關鍵技術,產品主要應用於汽車、自行車、重機零件等市場,憑藉豐富的鋁合金鍛造專業知識及設計製造實力,銷售通路遍及美國、日本、歐洲等地區。隨著車用市場走向輕量化、多運用鋁合金的趨勢,並積極搶攻全球汽、機車市場。為因應市場擴張需求並進一步優化內部流程與跨部門協作,天承精密選擇導入整合化平台 SOLIDWORKS PDM,以全面提升企業運營效率及數位化轉型能力。

-

新聞稿

新聞稿大中華區達梭系統SOLIDWORKS 2025新產品媒體發佈會於北京熱鬧登場!

10月31日,達梭系統SOLIDWORKS 2025新產品媒體發佈會在北京隆重舉行,正式推出SOLIDWORKS 2025新版本。

-

新聞稿

新聞稿聚力鑄艦 破浪前行丨2024年達索系統 VALUE WIDE 合作夥伴銷售大會圓滿落幕

在碧波蕩漾,海風輕拂的青島,一場匯聚智慧與激情的盛事於2024年7月22日至23日圓滿落下帷幕---2024年達梭系統VALUE WIDE合作夥伴銷售大會,以”聚力鑄艦,破浪前行”為主題,不僅是一場行業菁英的聚會,更是創新與合作浪潮中的璀璨燈塔,照亮了未來數位化轉型的航道。

-

新聞稿

新聞稿2024達梭系統設計驗證日圓滿落幕,實威國際引領MODSIM解決方案

「2024達梭系統設計驗證日」於7月11日至7月19日在新竹、台中、台南及台北四地圓滿落幕。本次盛會再次展現了實威國際在台灣設計驗證與分析領域中的活力與創新,吸引了近1000位專家及業界先進參與,共同見證了AI時代下,MODSIM設計驗證一體化解決方案的最新發展。

-

新聞稿

新聞稿AMD董事長 蘇姿丰:SOLIDWORKS是AI發展的重要伙伴之一

被全球稱為AI教母,AMD董事長蘇姿丰在日前抵台,和NVIDIA CEO黃仁勳相同,同樣是受到COMPUTEX 2024的邀請而來。蘇姿丰以「高效能運算邁向AI時代」為題,與多家國際知名合作夥伴同台,其中蘇姿丰也特別提到達梭系統SOLIDWORKS是AMD在AI發展上的重要合作夥伴之一,顯示AMD在生產製造AI應用上的規劃。